شرکت سازهپیکر قرن با بیشاز دو دهه تجربه در صنعت خودرو هماکنون به یکی از بازیگران اصلی در تولید قطعات بزرگ و شاسیهای خودروهای سبک و سنگین در کشور تبدیل شده است. این شرکت در سال۱۳۷۹ با هدف همکاری مستقیم با خودروسازان ایرانی فعالیت خود را آغاز کرد و در این مسیر نهتنها توانسته به تامین نیازهای صنعت خودرو کمک کند، بلکه موفق شده است شاسی بسیاری از خودروهای سبک و سنگین را با قیمت رقابتی و هزینه کمتر تولید کند. این مساله باعث اقبال خودروسازان بزرگ کشور برای همکاری با این شرکت تولیدکننده شاسی شده است.

شرکت سازهپیکر قرن که از ماشینسازان قدیمی صنعت کشور است، حالا در تلاش است تا شاسی محصولات داخلی را بهصورت مونتاژشده در اختیار خودروسازان قرار دهد. موضوعی که در هزینه و سرعت تولید نقش بسیار مهمی خواهد داشت. در گفتوگو با مهدی سروش، مدیرعامل شرکت سازهپیکر قرن، به بررسی روند رشد و توسعه این شرکت و دستاوردهای آن در صنعت خودرو پرداختهایم.

شرکت سازهپیکرقرن از چه سالی و با چه هدفی فعالیت خود را آغاز کرد؟

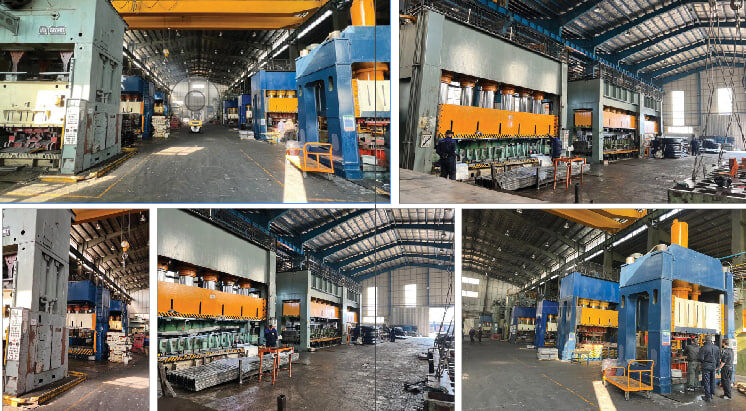

فعالیت ما در قالب شرکت سازهپیکر قرن از اردیبهشتماه سال ۱۳۷۹ آغاز شد که مستقیما بتوانیم با شرکتهای خودروساز همکاری داشته باشیم. اما سابق بر آن حدود ۲۰ سال فعالیت ماشینسازی داشتیم. ما در ابتدای کار تولیدکننده ماشینآلات و پرسهای هیدرولیک بودیم و بعد براساس شرایط و نیاز کشور در حوزه خدمات خودرویی و تامین قطعات تصمیم گرفتیم که فعالیت جدیدی را در کنار کار خود آغاز کنیم و بتوانیم با شرکتهای خودروساز همکاری مستمر و مستقیم داشته باشیم. در همین زمینه، وارد ساخت پرسهای هیدرولیک برای خودمان شدیم و از آن زمان فعالیت خودرویی را آغاز کردیم.

ورود شرکت سازهپیکر قرن به زمینه فعالیتهای خودرویی با چه شرکتی آغاز شد؟

ما اولین همکاری خود را با شرکت قالبهای بزرگ صنعتی سایپا آغاز کرده و روی قطعات بزرگ این شرکتها کار کردیم. یکی از دلایلی که ما به این حوزه وارد شدیم، این بود که در زمینه تولید قطعات بزرگ (G۲ و G۱) در حوزه خدمات بخش خصوصی شرکتهای زیادی فعال نبودند.

با آنکه شرکتهای بسیاری در زمینه پرسهای کوچک فعالیت میکردند، اما در زمینه پرسهای G۲ که مربوط به قطعات ۲.۵متر به بالاست، شرکتهای چندانی فعال نبودند. ما هم با توجه به آنکه در زمینه پرسهای هیدرولیک تخصص و تجربه کافی داشتیم، از همان ابتدا نگاهمان این بود که بتوانیم در این حوزه کار کنیم تا هم بتوانیم مشتریان خود را انتخاب کنیم و هم فعالیتهای خاص را انجام دهیم.

در همین راستا، قطعاتی را انتخاب کردیم که هر کسی توانایی تولید آن را ندارد. در همین خصوص با شرکت قالبهای بزرگی صنعتی وارد مذاکره شدیم و با توجه به قابلیت و توانایی که وجود داشت، از همان ابتدا شروع به تولید قطعات آستر گلگیر کردیم و سپس در زمینه قطعات فیس (درب موتور، سقف و درب صندوق و غیره) ادامه فعالیت داشتیم.

قطعاتی که در همکاری با سایپا تولید کردید، مربوط به چه خودروهایی بود؟

بالاترین تیراژ در آن زمان مربوط به پراید صندوقدار بود که ما آستر گلگیر را بهصورت خاص و تکسورس و بالاترین تیراژ در ماه برای آنها تولید میکردیم.

همکاری شما با سایپا هنوز هم ادامه دارد؟

درحالحاضر با شرکت ایدکو همکاری داریم. پیشتر نیز با شرکت سایپاپرس همکاری میکردیم که قالبهای آنها جابهجا شده است. شرکتهای زیادی از زیرمجموعه گروه سایپا هستند که طی این سالها با آنها همکاری کردهایم. بنا به هر دلیلی و با توجه به کاهش و افزایش تیراژ خودرو در کشور، قطعات جابهجا میشدند و پیمانکارها تغییر میکردند. هماکنون با شرکت ایدکو، سایپاپرس، زامیاد و ایرانخودرودیزل همکاری داریم.

همکاری با چهار شرکت ایدکو، سایپاپرس، زامیاد و ایرانخودرودیزل، چقدر مربوط به مدلهای سبک و سواری و چقدر مربوط به مدلهای تجاری و سنگین است؟

حدود ۳۰درصد از ظرفیت تولید را به خودروهای سواری اختصاص دادهایم که شامل قطعات شاهین، کوییک و ساینا میشود. حدود ۷۰درصد از ظرفیت را هم در حوزه شاسی به کار گرفتهایم. در این زمینه، بهصورت تکسورس شاسی زامیاد را تامین میکنیم که یکی از مهمترین و عمدهترین فعالیتهایی است که انجام میدهیم و در این زمینه هم رقیبی در کشور نداریم. البته یک شرکت شاسیساز در این زمینه فعالیت میکرد، اما مدتی است که تمرکز خود را به محصولات بهمندیزل معطوف کرده است. درعینحال برای شرکت زامیاد و ایرانخودرودیزل شاسی تولید میکنیم و چند شرکت دیگر هم در این بخش با ما مذاکراتی را انجام دادهاند و تمایل دارند که در حوزه شاسی هم به آنها خدمات ارائه دهیم.

با ایرانخودرودیزل و زامیاد در زمینه کدام محصول همکاری میکنید؟

تمام شاسی محصولات پادرا، پادراپلاس و کارون و اکستند و NIB (نیسانآبی) را بهطور خاص برای زامیاد تولید میکنیم. با ایرانخودرودیزل نیز در زمینه واگنهود همکاری داریم و تیرک اصلی شاسی این خودروها را تولید میکنیم.

از ابتدای فعالیت شرکت در حوزه خودرو، چه طرحهای توسعهای در نظر گرفتید و چه دستاوردهایی را در این زمینه بهدست آوردید؟

مهمترین دستاوردی که در تمام این سالها به دست آوردهایم و یکی از بزرگترین رویاهای ما بوده و توانستهایم به آن دست پیدا کنیم، در حوزه پرسهای بزرگ و سنگین و کارهای خاص بوده است. شاسی بزرگترین و مهمترین قطعهای است که باید در کشور تولید شود و این قابلیت را در بخشخصوصی پیدا کردهایم و در این زمینه حرف برای گفتن داریم. این هدف را در نظر داشتیم و یکی از بزرگترین اهدافی است که به آن دست پیدا کردهایم.

ما کار را صرفا از ابتدا با پرسکاری شروع کردیم، اما در کنار رشدی که در این سالها داشتیم، توانستهایم ابزاری را برای کار قالبسازی تهیه کنیم، طراحی کردهایم و توانستهایم مباحث کیفی و تضمین کیفیت را در سیستم نهادینه کنیم که باعث شده است گرید خاص شرکتهای خودروسازی را بگیریم و مورد تایید آنها واقع شویم و بتوانیم با آنها همکاری کنیم. اما آنچه بسیار مهم و یکی از شاخصههایی بود که دنبال کردیم و به آن رسیدیم، این بود که بتوانیم قطعاتی را که از خارج کشور وارد میشود و قابلیت تولید آنها در کشور بهصورت انحصاری در اختیار شرکتهای خاص بود، تولید کنیم.

در همین خصوص، قابلیت تولید شاسی را پیدا کردیم و در سال ۹۶ تصمیم گرفتیم که پرس دروازهای ۶متر را بسازیم و وارد عرصه تولید کنیم. در سال ۹۸ بعد از طراحی توانستیم این پرس را توسط مجموعه خود و در کشور تکمیل کرده و به بهرهبرداری برسانیم.

اولین پرس ۶متر دروازهای ۳هزار تن در کشور بود که توانستیم آن را بسازیم و وارد چرخه تولید کنیم. از همان زمان هم توانستیم شاسیهای زامیاد را تولید کنیم. بعد از آن نیز شرکتهای خودروسازی تمایل به همکاری با شرکت کردند و معتقد بودند که میتوانیم در سایر حوزهها هم شاسیها را تولید کنیم.

شرکت ایرانخودرودیزل یکی از این شرکتها بود که تمایل به همکاری در زمینه تولید تیرک ریل شاسی داشت. بنابراین توانستیم پرس ۵هزار تن با دروازه ۱۲متر را در دستور طراحی و ساخت قرار دهیم. این پرس درحالحاضر نصب شده است و قطعات ایرانخودرودیزل را بهصورت خاص و تخصصی تولید میکند.

تفاوت بین ۵هزار تن و ۳هزار تن مربوط به نوع قطعه تولیدی میشود یا روی کیفیت قطعه تاثیرگذار است؟

این عدد روی کیفیت قطعه تاثیر میگذارد. در قطعاتی مانند شاسی که از ورقهای ضخیمی تا ۱۰میلیمتر (یک سانتیمتر) استفاده میشود، تناژ پرس هنگام فرمگیری از اهمیت بالایی برخوردار است. هر ضربی که پرس میزند، باید قابلیت فشار ۵هزار تن در لحظه را داشته باشد. ما این کار را برای اولین بار در کشور انجام دادهایم و مشابه چنین پرسی با ابعاد ۱۲متر و تناژ ۵هزار تن در کشور وجود ندارد.

با توجه به اینکه ساخت قالب هم انجام میدهید، آیا با قطعهسازان هم در این خصوص همکاری کردهاید؟

این امکان وجود دارد اما معمولا تمایل شرکتهای قطعهساز بر این بوده است که ماهیت اصلی قالب روی قطعات خاص متعلق به آنها باشد. مثلا شرکت سایپا یا ایرانخودرودیزل که ساخت قالب آنها توسط شرکتهای سازهگستر و ساپکو انجام میشود، پیمانکاران را تشویق کردهاند که برای قطعات تولیدی، قالبسازی انجام دهند و هزینه آن را روی قیمت نهایی سرشکن کنند و بعد از یک سال تولید این قالب متعلق به خودروسازان شود. این یکی از سیاستهایی بوده که خودروسازان روی ساخت قالب سرمایهگذاری نکنند. اما روی برخی قطعات ترجیح خودروسازان این است که خودشان سرمایهگذاری کنند تا با آن قالب قطعه دیگری تولید نشود و مختص قطعه همان خودروساز باشد.

نگاه ما بیشتر این بوده که کار پرسکاری انجام دهیم و اگر هم قالبسازی انجام شده، برای همین مجموعه بوده است. یعنی براساس سفارشی که از کارفرما گرفتهایم، قالبسازی و تولید قطعه انجام دادهایم. اینطور نبوده است که مجموعهای برای قالبسازی داشته باشیم و به سایر شرکتها خدمات دهیم. برای این کار تمایلی نداشتهایم و به این بخش هم ورود نکردهایم و بیشتر انرژی خود را روی حوزه تولید تیراژی برای مجموعه گذاشتهایم.

باتوجه به این که در سالهای اخیر با تحریمها مواجه بودیم و مشکلاتی در زمینه همکاری با شرکتهای خارجی پیش آمده، همکاری خودروسازان با این مجموعه چه تاثیری روی تولید خودرو داشته است؟

طبیعتا بخشخصوصی از تمایل خودروساز در راستای همکاری در این زمینه استقبال میکند. چراکه هم باعث رشد و ارتقای فرد شده و هم باعث ایجاد اشتغال و به تبع آن سودآوری میشود. همچنین از این حوزه، به خودباوری هم رسیده است. از طرفی، با توجه به رقابتی شدن قیمتهای قطعات، باید در کاهش قیمت تمامشده خودروساز تاثیرگذار باشد. بنابراین هم آرامش به لحاظ کمی برای این تولیدکنندگان ایجاد شد و هم به لحاظ کیفی. همکاری با بخش خصوصی برای این خودروسازان از نظر قیمتی، رقابتیتر بود. چراکه ما به اندازه بخش دولتی هزینه نداشتیم و هزینه سربار کمتری داشتیم و توانستیم قیمتهای کمتری را ارائه دهیم.

در حوزه قطعات بزرگ باید خودروساز صادقانه اعلام کند، از زمان همکاری با یک شرکت، چه اندازه توجیه اقتصادی داشته است. پیش از این، شاسی بهصورت سیکیدی وارد میشده است و از آنجا که هر کانتینر فقط میتواند تعداد محدودی شاسی را حمل کند، این موضوع هزینه حمل را برای خودروسازان بالا میبرد.

بعد از مدتی این خودروسازان، با شرکتهای شاسیساز داخلی همکاری کرده و تولید را داخلی کردند. اما ورود ما به عرصه شاسی در کشور، این آرامش را ایجاد کرد تا برخی شرکتهای دیگر مانند سایپادیزل هم که تمایل به قالبسازی و خرید این شاسیها دارند، بتوانند واردات را در این بخش کاهش دهند و بهصورت داخلی تهیه کنند. در بخش خصوصی، شرکتهای خودرویی زیادی داریم که به همکاری در زمینه تولید شاسی ابراز تمایل میکنند. در این راستا، ما این اطمینان خاطر را به خودروسازان دادهایم که نیازی به ورود شاسی نداشته باشند و این قطعه مهم در کشور تولید شود.

چه برنامهای برای گسترش روابط با سایر خودروسازان دارید؟

شرایط خاصی وجود دارد که باعث شده بسیاری از مسائل مسدود بماند. در چندماهه اخیر، اتفاقاتی رخ داده که موجب شده است در بخش خودرویی بسیاری از کارها مسکوت بماند. با اینحال، شرکتها در حال آمادهسازی زیرساختها برای استفاده از این ظرفیت هستند. طبیعی است که ما هم نگاه توسعهای به سیستم خود داشته باشیم. سابق بر این خط رنگ نداشتهایم، اما حالا خط رنگ کورهای را تاسیس کردهایم که میتواند تا قطعات با طول ۱۲متر را رنگ کند. ما باید بتوانیم در این حوزه هم سیستم را ارتقا داده و به چند شرکت خدمات ارائه دهیم که کار بزرگی است. یکی از برنامههای توسعهای ما این است که بتوانیم شاسی را مجموعهسازی کنیم. درحالحاضر تیرک اصلی را تولید و مونتاژ میکنیم که در این قطعه دو تیرک به صورت چپ و راست قرار میگیرد و چند تیرک هم بهصورت عرضی روی آن کار میشود و شاکله اصلی خودرو را تشکیل میدهد که اتاق روی آن سوار میشود. برنامه داریم در درازمدت با خودروسازان توافقی داشته باشیم که شاسی را برای آنها بعد از مونتاژ کامل تحویل دهیم.

برای راهاندازی خطوط تولیدی یا خط رنگ یا تولید این شاسیها، چه اندازه نیاز به واردات دارید؟

تمایلی به واردات در بخشهای مختلف نداریم. در مقطعی که وضعیت خودرویی کشور به هم ریخته و تولیدات کاهش پیدا کرده بود، در بخش خصوصی وارد عرصه تولید سینکهای ظرفشویی شدیم و چند سال برای حدود ۷۰ برند داخل کشور سینک تولید میکردیم. این تولید همچنان هم ادامه دارد، اما بخش اعظم انرژی ما روی خودرو متمرکز است. در این بخش ورق مورد نیاز را از کشورهای چین و تایوان وارد میکردیم، اما با چالشهایی همراه بود که عطای آن را به لقایش بخشیدیم. اگر ورق را در کشور خریداری کنیم، خواب پول کمتر خواهد بود تا اینکه از کشورهای دیگر بخریم، بارگیری کرده و وارد کشور کنیم. ترجیح ما این شد که به واردات فکر نکنیم و مواد مورد نیاز را از کشور تهیه کنیم. تجربه به ما ثابت کرد که در بخش خودرو هم تمرکز را بر تولید بگذاریم.

ظرفیت فعلی سازهپیکر قرن برای تولید چقدر است؟

پروانه پرسکاری بهصورت تناژی است. قطعات مختلفی با ورژنها و تعداد ضربهای مختلف تولید میشود که اعداد و ارقامی را از نظر تعداد به وجود میآورد. عرف کار این است که در پروانه بهرهبرداری، ظرفیت تولید ما بهصورت تناژ اعلام میشود. پیش از این که هنوز میزان ماشینآلات را توسعه نداده بودیم، مجوز سالانه ۶۵۰۰ تن داشتیم. اما درحالحاضر با توجه به افزایش ماشینآلات حدود ۱۷ تا ۱۸ هزار تن قابلیت تولید در شرایط فعلی داریم که شامل شاسیهای زامیاد، تیرکهای زامیاد، شاسیهای ایرانخودرودیزل و قطعات بدنه دیگری که تولید میکنیم، میشود. با میزان نیازی که کارفرما به ما سفارش میدهد، حدود ۱۸هزار تن تولید ما در سال است.

با توجه به اینکه شرکتهای دیگری هم به دنبال همکاری با سازهپیکر قرن هستند، آیا امکان افزایش ظرفیت تولید در این شرکت وجود دارد؟

بله؛ با شرایط فعلی این قابلیت را داریم. تیراژ خودروهای سنگین با مدلهای سبک متفاوت است و تیراژ چندانی ندارند. برای خودروهای سواری ماهانه ۷ تا ۸هزار دستگاه سفارش داریم، اما برای خودروهای سنگین سالانه ۵هزار دستگاه تولید میشود. در مجموعه ما این قابلیت وجود دارد و پیشاز این هم این اتفاق افتاده است. با توجه به اینکه ما ماشینساز هستیم و امکان ساخت ماشینآلات هیدرولیک داریم، میتوانیم با توجه به نیازمان، بهسرعت خود را تجهیز کنیم. روزی که شروع به فعالیت پرسکاری در سال ۷۹ کردم، کار خود را با یک دستگاه پرس ۷۰۰ تن آغاز کردیم. امروز حدود ۳۰ تا ۴۰ دستگاه پرسهای ۲ تن تا ۵هزار تن داریم. ما براساس سفارشها و قراردادهایی که ایجاد شده و توسعه پیدا کرده است، ظرفیت خود را افزایش دادهایم و بعد از این هم این قابلیت وجود دارد.

پیشنهاد شما به خودروسازان برای کمک به ناوگان حملونقل کشور و رهایی از فرسودگی و رشد تولید خودروهای سنگین و نیمهسنگین چیست؟

با توجه به خلأ بزرگی که در بخش حملونقل کشور داریم و فرسودگی ناوگان حملونقل در کشور بهشدت بالاست، امیدواریم که خودروسازان کشور بهخصوص در بخش خودروهای سنگین، نسبت به مجموعه ما آگاهی پیدا کنند و ارتباط لازم برقرار شود تا ما بتوانیم در این حوزه خدمات شایسته و بایستهای را در کشور ارائه دهیم. یکی از رویاها و افتخارات بزرگ ما این است که بتوانیم در این بخش خدمت کنیم.

بررسی جامع هایما S8؛ مشخصات، امکانات و ارزش خرید

بررسی جامع هایما S8؛ مشخصات، امکانات و ارزش خرید  (تصاویر) مخوفترین مرکز بازداشت و شکنجه در دمشق

(تصاویر) مخوفترین مرکز بازداشت و شکنجه در دمشق  قتل خونین همسر با دستور زن خیانتکار+گفتگو با متهم

قتل خونین همسر با دستور زن خیانتکار+گفتگو با متهم  دیدن پورن توسط بچه ها، چگونه برخورد کنیم؟

دیدن پورن توسط بچه ها، چگونه برخورد کنیم؟  زیباترین سفره های شب یلدا را ببینید + عکس

زیباترین سفره های شب یلدا را ببینید + عکس  کپشن در مورد چتر ؛ جملات کوتاه عاشقانه و غمگین برای چتر

کپشن در مورد چتر ؛ جملات کوتاه عاشقانه و غمگین برای چتر  آی دی. یونیکس محصول جدید فولکس واگن با ماموت خودرو در راه بازار ایران + عکس

آی دی. یونیکس محصول جدید فولکس واگن با ماموت خودرو در راه بازار ایران + عکس  زیباترین و شادترین عکس نوشته های شب یلدا

زیباترین و شادترین عکس نوشته های شب یلدا  سفره شب یلدا سنتی با تزیینات بسیار شیک

سفره شب یلدا سنتی با تزیینات بسیار شیک  دانلود آهنگ علی زند وکیلی غمگین ترین آهنگ

دانلود آهنگ علی زند وکیلی غمگین ترین آهنگ  مرد جوان پسر مورد علاقه مادرزنش را به قتل رساند!

مرد جوان پسر مورد علاقه مادرزنش را به قتل رساند!  ولوو 240 مدرن میتواند به محصولی موفق تبدیل شود

ولوو 240 مدرن میتواند به محصولی موفق تبدیل شود  آداب و رسوم شب یلدا در استان مازندران

آداب و رسوم شب یلدا در استان مازندران  شعر غمگین شب یلدا + مجموعه اشعار زیبای غم و ناراحتی شب یلدا

شعر غمگین شب یلدا + مجموعه اشعار زیبای غم و ناراحتی شب یلدا  متن زیبا برای شب یلدا با جملات بسیار زیبا و دلنشین

متن زیبا برای شب یلدا با جملات بسیار زیبا و دلنشین  کپشن غمگین | 100 کپشن غمگین خاص کوتاه و بلند برای استوری و پست

کپشن غمگین | 100 کپشن غمگین خاص کوتاه و بلند برای استوری و پست